Also: Aluminium muß immer geschmiert werden!

Selbst die Durchführung eines einzigen Schnittes kann das

Sägeblatt unbrauchbar machen!

DIADISC Maschinen können optional mit einer automatischen „Micro-Sprühnebeleinrichtung" geliefert werden. Diese Option garantiert die optimale Kühlung und Schmierung! (Siehe DIADISC-Prospekt).

Auf Anfrage ist auch die nachträgliche Ausrüstung mit einer „Externen Micro-Sprühnebeleinrichtung" möglich.

Plattenmaterialien (besonders dünne) während des Sägens fest gegen die Tischplatte drücken, damit ein Schwingen (Flattern) vermieden wird. Bei Nichtbeachtung des Hinweises können die Schneidwerkzeuge durch mechanische Überlastung brechen, zudem besteht erhöhte Unfallgefahr! Zu sägende Teile immer gut festhalten!

Folien und dünne Platten lassen sich sicherer und vor allem gratfrei sägen, wenn eine zweite dickere Platte (2 bis 3 mm dick) untergelegt und mitgesägt wird. Diese Unterlage übernimmt die mechanische Abstützung d.h. das Sägegut kann nicht in den Sägeschlitz der Tischplatte hineingezogen werden. Die Unterlageplatte muß aus einem extrem leicht zerspanbaren Werkstoff bestehen der nicht verschmiert und während des Sägens nicht erweichen bzw. schmelzen kann.

Unter der Bezeichnung "DIAFOAM" ist eine speziell für diesen Anwendungszweck geeignete Kunststoff-Sägeunterlageplatte lieferbar (Art. Nr. siehe unter „Zubehör").

Das Sägen von Werkstoffen wie Eisen und ungehärtetem Stahl muß mit extrem niedrigen

Drehzahlen erfolgen da sonst die Schneiden der Zähne überhitzen, selbst dann wenn diese

gekühlt und geschmiert werden.

Für DIADISC-Sägen sind entsprechende Drehzahl-Untersetzungen als Optionen lieferbar.

Eisen und Stahl wird mit HSS- und VHM-Sägeblätter im Naßschnittverfahren mittels

„Micro-Sprühnebeleinrichtung" bearbeitet. Zur Schmierung wird eine als Zubehör

lieferbare Emulsion in den eingebauten Tank gefüllt.

Das Trennen von harten und spröden Werkstoffen wie gehärtetem Stahl, Ferrit, Glas, Graphit, Keramik, Silizium

etc. bedarf gewisser Vorsicht und Übung. Hier wählt man, um glatte und splitterfreie Schnittkanten zu erhalten, immer

niedrige Drehzahlen und langsame Vorschübe.

Bei der Verwendung von Diamant-Trennscheiben mit Kunststoffbindung muß immer gekühlt werden

(Trockenschnitt würde die Zerstörung der Trennscheibe bedeuten!)

Besser: Kühlen!

Spröde Werkstoffe werden in der Regel mit Diamant- (DIA) oder Korund- (KRD) Trennscheiben im Naßschnittver-fahren mittels „Micro-Sprühnebeleinrichtung" bearbeitet. Zur Kühlung wird Leitungswasser oder demineralisiertes Wasser in den eingebauten Tank gefüllt. Ein Spezialverdichter vernebelt das Wasser microfein und appliziert dieses permanent an die Trennscheibe. Dadurch wird verhindert, daß sich der Diamantbelag überhitzt und zerstört wird. Der Verbrauch an Wasser ist minimal und beträgt bei normalen Laborbetrieb nur ca. 100-200 ml pro Stunde.

DIADISC Maschinen können optional mit einer automatischen „Micro-Sprühnebeleinrichtung" geliefert werden. Diese Option garantiert die optimale Kühlung und Schmierung! (Siehe DIADISC-Prospekt).

Auf Anfrage ist auch die nachträgliche Ausrüstung mit einer „Externen Micro-Sprühnebeleinrichtung" möglich.

Unterlage mitsägen!

Bei der Anfertigung von kleinen Serien oder wenn es darum geht, extrem saubere Schnittkanten zu erhalten, muß eine trennbare Unterlageplatte gleichzeitig mit dem Sägegut mitgesägt werden.

Diese Unterlage hat die Aufgabe Schwingungen aufzunehmen und schafft ideale Voraussetzugen für den Sägebetrieb, da der vorhandene Normalspalt zwischen Sägeblatt und Tischplatte durch die Unterlage abgedeckt wird. Das auf die Unterlage gelegte Sägegut wird also genau im Spaltbereich mechanisch abgestützt.

Nach dem ersten Sägevorgang weist die Unterlage genau die Schlitzbreite der Trennscheibe auf und kann ggfs. für weitere Schnitte auf der Tischplatte positioniert bleiben.

Die Unterlageplatte muß aus einem hitzebeständigen und harten Werkstoff bestehen welcher leicht zerspanbar ist, nicht verschmiert und während des Sägens nicht erweichen kann.

Unter der Bezeichnung "DIABOARD" ist eine speziell für diesen Anwendungszweck geeignete Epoxid-Trennunterlageplatte lieferbar (Art. Nr. siehe unter „Zubehör").

Bei anderen Materialformen als Platten (Profile, Rohre etc.) können spezielle, der Materialform entsprechende angepaßte Aufnahmevorrichtungen geliefert werden.

Bitte fragen Sie bei Bedarf an.

In der Regel ist es erforderlich Versuche zur Ermittlung der Schnittparameter durchzuführen. Inwieweit Sägeblätter oder Trennscheiben aus dem Lagerprogramm einsetzbar sind oder als Sonderwerkzeuge angefertigt werden müssen, hängt ebenfalls von den Ergebnissen dieser Versuche ab. Es liegen zahlreiche Erfahrungswerte über Schnittparameter von bekannten, marktgängigen Material- typen vor.

Auf Wunsch erhalten Sie gerne weitere Informationen - bitte rufen Sie an.

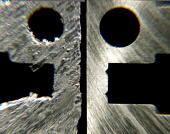

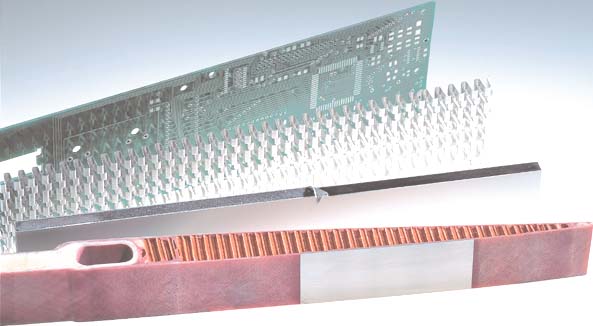

Einige Beispiele (v. Bild oben):

1. Multilayer-Leiterplatte: mehrere Glasfaser- und Kupferlagen.

2. Form-Wellblech: dünnwandige Alu-Legierung, geformt und gestanzt.

3. Alucobond-Platte: Alu-Kunststoff-Alu, verklebt

4. Rotorblatt: Keflar, Glasfaser, Edelstahl, verharzt